Hệ thống tái chế nhớt thải

- Hệ thống tái chế nhớt thải hoạt động với công suất là 850 kg/giờ.

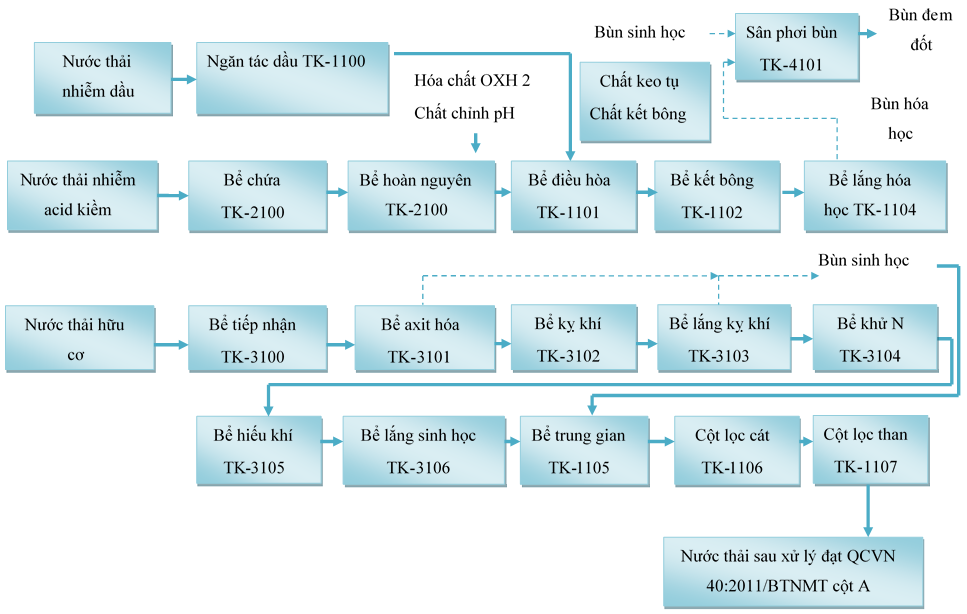

- Quy trình công nghệ:

Quy trình hệ thống tái chế dầu nhớt thải tại công ty môi trường Cao Gia Quý

- Thuyết minh quy trình:

Nguyên liệu đầu vào của hệ thống tái chế nhớt thải là dầu, nhớt thải. Dầu, nhớt thải thu gom về nhà máy chủ yếu các tạp chất: nước, cặn carbon, tạp chất, cơ học, kim loại.

Dầu nhớt thải khi thu gom về nhà máy được phân loại thành: dầu thủy lực, dầu động cơ, dầu tuần hoàn, dầu truyền nhiệt…sau đó bơm vào 4 bồn chứa có dung tích 20 m3/bồn, hệ thống thùng phuy sắt, tank nhựa để lưu chứa. Tại khu vực chứa nhớt thải (nguyên liệu) có hệ thống thu gom nhớt tràn và vật liệu hút dầu (giẻ lau, mùn cưa).

Từ đây, nguyên liệu sẽ được chuyển qua các công đoạn xử lý tiếp theo theo đúng quy trình công nghệ tái chế nhớt thải bằng kĩ thuật HV-Distillation. Các loại dầu nhớt thải được phân loại và chứa trong các bồn chứa khác nhau sẽ được xử lý theo mẻ khác nhau (không trộn chung trong một mẻ xử lý) do chế độ nhiệt có thể điều chỉnh phù hợp.

Quy trình công nghệ tái chế nhớt thải bằng kĩ thuật HV-Distillation bao gồm 4 giai đoạn như sau:

Giai đoạn 1: Tách nước và tạp chất bằng phương pháp đông tụ

Dầu thải được bơm trực tiếp từ các bồn chứa sang hệ thống tách nước và đông tụ bằng máy bơm công suất 5 mã lực, đường ống bơm được gia cố qua hệ thống ngưng tụ ta thu được hỗn hợp dầu Diesel lẫn nước và phần khí không ngưng.

Hỗn hợp dầu Diesel lẫn nước được bơm qua máy tách dầu nhiễm nước OWS công suất là 30 m3/ ngày để tách ra 2 phần dầu Diesel và nước. Lượng nước tách ra từ máy tách dầu và nước chiếm 5% thể tích dầu nhớt thải đầu vào cho mỗi mẻ. Dầu diesel được lưu vào kho và xuất bán, riêng lượng nước được tách ra tiếp tục dẫn qua hệ thống cột lọc để đạt QCVN 40:2011, cột A trước khi dẫn về tháp giải nhiệt để tái sử dụng. Cột lọc được công ty thuê đơn vị chức năng định kì bảo trì và thay thế vật liệu lọc.

Phần nước thải thu được sau quá trình tách nước và trộn hóa chất đông tụ bơm vào bồn lắng để lắng từ 12 -24h. Tại quy trình này phát sinh cặn dầu từ 0,5% – 2% tùy thuộc vào loại nhớt thải. Cặn nhớt định kì được xả chứa vào thùng phuy sắt hoặc bồn inox cho đơn vị xử lý chất thải nguy hại khác để đốt. Tại bình đông tụ sẽ diễn ra quá trình đông tụ các tạp chất có trong dầu nhớt thải giúp cho quá trình phân tách xảy ra dễ dàng hơn.

Giai đoạn 2: Chưng cất phân tách các phân đoạn nhẹ (diesel)

Sau khi để lắng, phần nhớt thải thu được từ công đoạn 1 được bơm định lượng qua máy chưng cất chân không.

Nhớt trong máy chưng cất chân không được chưng cất phân đoạn nhẹ ở vùng nhiệt độ lên đến 2800C với áp suất chân không khoảng 60 -65 cmHg.

Máy chưng cất chân không được gia nhiệt bằng điện trở nên tại giai đoạn này không phát sinh khói thải chỉ phát sinh khói không ngưng. Phần khí không ngưng sẽ được dẫn qua hệ thống xử lý khí thải bằng phương pháp hệ thống hấp thụ để loại bỏ chất ô nhiễm trước khi đốt bỏ. Thành phần khí thải từ qua trình tái chế (khí không ngừng) chủ yếu chứa VOCs và H2S. Nguồn khí thải này được xử lý bằng cách sục qua bồn chứa dung dịch FeCl3 ở pH từ 4-4,5 để khử H2S về dạng bột lưu huỳnh (S). Dòng thải sau khi qua bồn hấp thụ này dẫn đến cột hấp thụ nhỏ hơn (có trang bị hệ thống phòng cháy ngược) trước khi đưa vào hệ thống đốt khí dư nhằm đốt cháy hoàn toàn các hợp chất VOCs còn lại trong thành phần của khí thải.

Giai đoạn 3: Chưng cất chân không để bán thành phẩm.

Kết thúc quá trình tách phân đoạn nhẹ, áp suất chân không sẽ được tăng lên mức 74 – 76 cm Hg và nhiệt độ tăng dần khi đạt 360 – 3700C để thực hiện quá trình chưng cất chân không sâu, sản phẩm thu được từ quá trình này là dầu bán thành phẩm. Phần cặn còn lại là dầu tương đương đốt FO.

Sau khi chưng cất, nhằm bảo đảm an toàn xả lấy dầu FO, lò chưng cất được bơm khí Nito nhằm cân bằng áp suất và không cho oxi tràn vào trong lò khi nhiệt độ đang rất cao gây cháy nổ, dầu FO được chuyển về kho dầu thành phẩm để lưu chứa và xuất bán.

Giai đoạn 4: Xử lý màu và mùi cho dầu bán thành phẩm thành sản phẩm dầu gốc sau chưng cất.

Dầu bán thành phẩm sau khi thu hồi từ quá trình chưng cất thường có mùi và tính ổn định oxi hóa kém, do đó cần được khử mùi bằng kỹ thuật lọc thô qua đất hoạt tính (bentonite), nhiệt độ 100 – 1300C, trong thời gian 3 – 4h.

Dầu bán thành phẩm được bơm qua khu xử lý bột bentonite để xử lý màu và mùi. Máy trộn gia nhiệt sử dụng trong công đoạn này được gia nhiệt bằng dầu diesel nên khí thải hoàn toàn đạt chuẩn. Bột bentonite được cho vào máy trộn gia nhiệt với hàm lượng từ 1-3%, nâng lên nhiệt độ 100 – 1300C trong vòng 3 – 4h, sau đó bơm tuần hoàn qua máy lọc thô nhằm giữ lại bột bentonite, lượng bột bentonite thải có khối lượng khoảng 1- 2% khối lương dầu gốc thu được (khoảng 41,5 – 83 tấn/năm). Bột bentonite thu hồi chứa vào thùng sau đó đốt tại lò đốt chất thải nguy hại của nhà máy.

Sản phẩm sau lọc thô bằng bột bentonite được chuyển qua thiết bị lọc tinh gồm 2 cột lọc có kích thước lưới lọc từ 0,5 – 1 µm để loại bỏ tạp chất còn lại. Sau khi lọc tinh ta thu được dầu gốc tái sinh tương đương SN150 được lưu chứa trong hệ thống bồn inox chờ đem bán hoặc sản xuất dầu mỡ nhờn. Cột lọc được định kỳ vệ sinh túi lọc để xả cặn. Cặn này được đưa vào hệ thống lò đốt xử lý.